- 首頁

- 製造程序

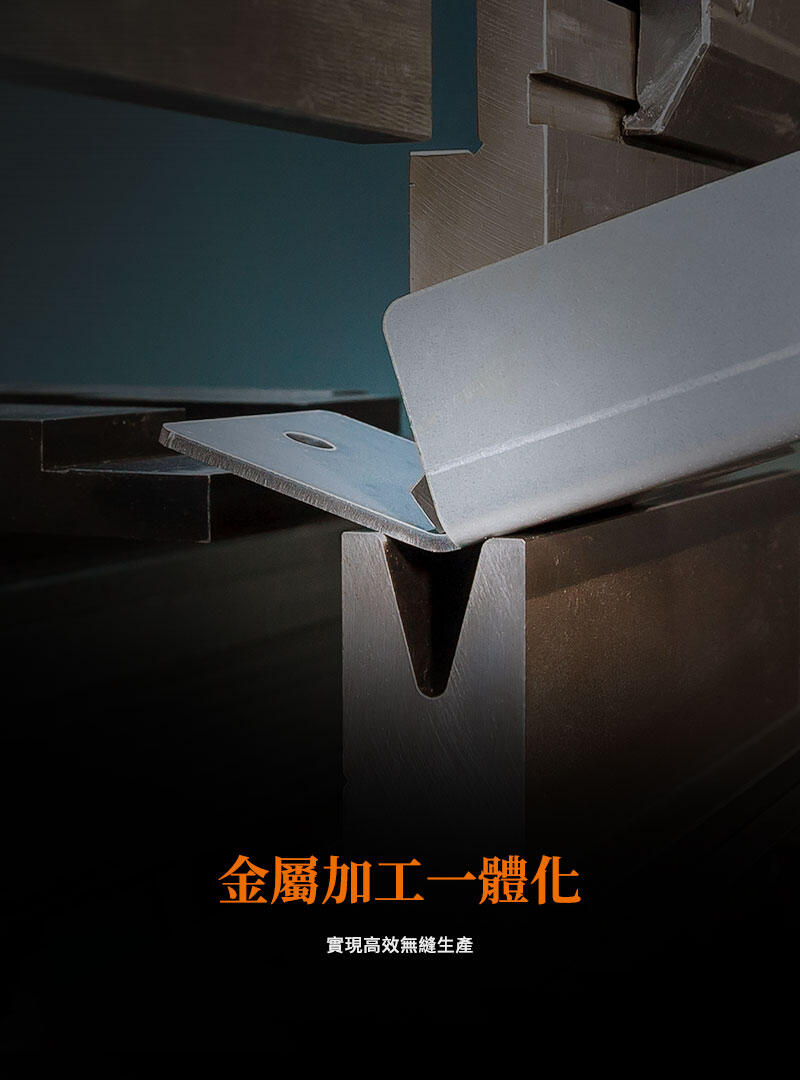

製造程序

以下是每個生產步驟的特徵流程

01

開發設計

- 客戶需求及產品細節了解

- 進行產品設計和工程分析

- 繪製設計圖

- 與客戶進行確認和討論,進行修改和調整

- 最終確定設計方案並轉入下一階段製程

02

雷射切割

- 轉程式前置作業

- 分析熱影響和毛邊產生區域

- 將設計圖轉程式控制進行切割

- 成形後細節確認

03

修整毛邊

- 移除切割過程中產生的毛邊

- 確保成品邊緣光滑且安全無尖銳邊角

- 進行表面處理以增加耐用性和美觀度

04

鑽孔 / 攻牙 / 倒角

- 使用鑽孔設備機進行精確的孔位加工

- 按照規格和設計要求進行攻牙操作

- 進行倒角處理以防止尖銳邊角

05

折曲成型

- 根據設計要求和規格進行折彎操作前分析

- 使用精密折床設備搭配模具進行板材的折彎和成型

- 達到所需的角度和形狀

- 使用治具避免成品變形及確保一致性

06

自主檢驗

- 在製程中進行自主檢驗以確保產品質量

- 使用檢測儀器和工具進行尺寸和規格的檢測

- 進行外觀檢查以確保外觀完整性

- 紀錄檢驗結果並進行必要的調整和修正

07

焊接組立

- 焊接位置、變形量及焊道要求前置確認

- 根據焊接工藝進行高品質的物件焊接組立作業

- 確保焊道的強度和焊接成品的耐用性

08

自動化焊接組立

- 運用機械手臂焊接設備進行零件的焊接組立作業

- 提高生產效率和一致性

- 減少人為錯誤和操作風險

- 確保高精度和高品質的焊接成品

09

品質檢驗

- 全面的品質檢驗,確保產品符合要求和品質標準

- 利用精密檢測設備和測量工具進行各項檢測

- 測試機械性能、耐久性和其他關鍵特性

- 檢查焊接、折彎和其他製程的一致性和品質

10

清潔包裝

- 在製程完成後進行清潔,去除殘留物和污染

- 使用適當的包裝材料和方法,確保產品的保護和安全

- 進行標籤和識別,以便準確的識別產品和規格

- 確保出貨前的整潔和完整性

11

出貨

- 安排出貨和物流運輸,確保按時交付

- 選擇合適的運輸方式和包裝方式

- 跟踪出貨狀態,提供準確的物流信息

- 協助客戶處理報關和文件手續,確保順利通關和交付